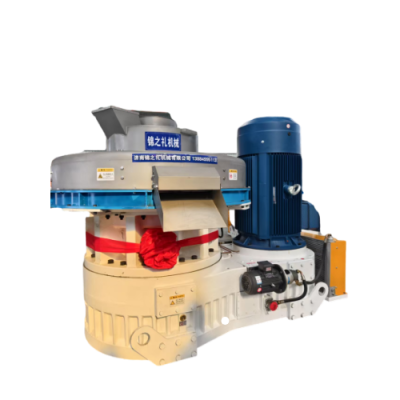

Como evitar o bloqueio do furo da matriz circular em máquinas de pellets de madeira

Como evitar o bloqueio do furo da matriz circular em máquinas de pellets de madeira

Os bloqueios nos furos da matriz anelar das máquinas de peletização são um problema comum que pode levar a paragens dispendiosas, desmontagem da máquina e redução da eficiência da produção. Abaixo, um guia completo sobre como evitar este problema e garantir uma operação sem problemas.

1. Polir as matrizes de anéis novas e usadas para minimizar a resistência

Causas raízes:

Novas matrizes: Pequenos riscos causados pelo processo de perfuração criam atrito, o que pode levar a bloqueios se a pressão do rolo não for suficiente para os ultrapassar.

Matrizes antigas: a corrosão ou acumulação de material residual aumenta a resistência ao longo do tempo, contribuindo ainda mais para os bloqueios.

Processo de polimento:

Ingredientes: Biomassa solta (por exemplo, farelo de trigo), 10–15% de óleo vegetal e 1–2% de areia fina.

Função: Esta mistura ajuda a alisar as superfícies dos furos, removendo riscos e corrosão para reduzir a fricção, garantindo uma extrusão mais suave.

Dica de especialista: Utilize os materiais de polimento com moderação. O polimento excessivo pode causar um desgaste prematuro da matriz e dos rolos, reduzindo a sua vida útil e levando a taxas de compressão desalinhadas, o que pode resultar em bloqueios e baixa qualidade dos pellets.

2.º Controle a granularidade da matéria-prima e evite a contaminação

Orientações de granularidade:

O tamanho das partículas da matéria-prima deve ser inferior ao diâmetro do furo da matriz. Por exemplo, utilize uma peneira de moinho de martelos de 5 mm quando utilizar uma matriz de anel de abertura de 6 mm. Se as partículas forem demasiado grandes, bloquearão os orifícios.

Controlo de Contaminação:

Filtre as matérias-primas para remover as impurezas duras (pedras, aparas de metal). Estas podem bloquear fisicamente os orifícios da matriz ou causar danos significativos nos componentes da máquina de peletes, como a caixa de velocidades ou o motor.

3. Otimizar o teor de humidade da matéria-prima

Intervalo de humidade ideal:

O teor de humidade deve ser mantido abaixo dos 15% para a formação ideal de pellets.

Por que razão a humidade é importante:

O excesso de humidade (acima de 20%) faz com que o material fique pegajoso, formando um tampão nos orifícios da matriz, o que leva a bloqueios durante a extrusão.

4.º Regule a velocidade de alimentação de modo a corresponder à capacidade da máquina

Velocidade de alimentação:

A alimentação excessiva pode perturbar o equilíbrio térmico da máquina e dificultar a libertação de humidade, aumentando o risco de bloqueios. Quando a alimentação é demasiado rápida, a máquina pode não atingir o limite de 80 °C necessário para que a lignina atue como ligante, resultando na acumulação de matéria-prima nos orifícios da matriz.

Orientações de alimentação:

Mantenha a câmara de granulação num estado "semi-cheio" para garantir uma compressão contínua sem transbordamento. O transbordo pode reter humidade dentro da câmara, aumentando o teor de humidade do material recebido e aumentando ainda mais o risco de bloqueio.

5. Manutenção pós-operação: Lubrifique os furos da matriz

Processo de lubrificação:

Nos últimos 5 a 10 minutos de funcionamento, adicione óleo vegetal à mistura de matérias-primas. Este reveste as paredes dos furos da matriz com uma fina camada de óleo, evitando que o material residual endureça e bloqueie os furos.

Benefícios:

O resíduo oleoso reduz o atrito durante o arranque seguinte, garantindo uma extrusão mais suave e minimizando o risco de bloqueios secos.

Conclusão

Seguindo estes cinco passos essenciais, pode evitar bloqueios nos orifícios da matriz anelar, reduzir o tempo de inatividade da máquina e prolongar a vida útil da sua matriz anelar e dos rolos de pressão. Estas medidas ajudarão a manter uma produção de pellets de madeira estável e eficiente, garantindo uma maior produtividade e custos operacionais reduzidos.